隠された泉南アスベスト(石綿)、被害の現場を歩く 二 石綿糸・布ができるまで 柚岡一禎

石綿製品は、防火シールド、耐火服、船舶のボイラー、断熱材、航空機のブレーキ、自動車のブレーキライニング、クラッチフェーシング、建材、水道管等多岐にわたる。そのうち、建材と水道管等を除く製品のほとんどは、泉南の石綿糸・布を素材にして作られた。小はランプの芯から、大は重化学工業の発熱部を覆う断熱材として欠かせなかった。

泉南では、石綿糸、パッキン、石綿布、石綿布団(フトン)等の製造がほとんどで、祖父の工場も中間製品である糸と布(クロース)がメインだった。(写真2-3)。

■作業工程①

工程については、どの紡織製品も、混綿・カード・リング(ロービン)・インターと呼ばれる作業までは、ほぼ同じである(図表2-5)。

【混綿】

石綿と綿(コットンやスフ等)を混ぜ合わせる工程(下写真2枚)。鉱物繊維である石綿は絡みにくく、レーヨンや綿10~30%を加えることで絡みやすく、従って紡糸しやすくなる。しかし、綿が多いと石綿比率が落ちて評価が下がる。品質基準との兼ね合いで業者は苦労した。

混綿は、石綿と綿をサンドウィッチ状に積み、手で縦取りして調合機に送り撹絆(かくはん)する工程。コンベア(ラティスと称した)の上に石綿と綿を3~4層に積み並べ、コンベアで調合機に送る。すべて手作業。栄屋石綿では機械化が進み、コンベアの上に石綿と綿を並べて地下に落とした後、地下ファン(プロペラ)で、ダクトを通して調合機に送り込んだ。調合機で攪拌して混綿し、再びダクトを通して地上の小部屋に送り込み、調合機で攪拌した後カード工程へ。

【カード】

混綿された綿のかたまりを解きほぐし、均一な粗糸を製造する工程(写真2-4)。

梳綿または粗紡とも言う。ホッパーに入った綿は重量を計られたあと、前方へ送られ、針布を巻きつけた複数のローラーの問を通過。その過程で均質化され薄い綿状になる。縦に流れてきたものを横並べにして、より均質化させるコンベアという装置も付属していた。カード機の最終工程はコンデンサーと呼ばれる装置で、均質になった平らな綿状のものが数百本のテープで押し切られ、無撚りの粗糸となる。これを巻き取って円盤状にしたものが篠(しの)。カードは糸作りの最も重要な工程で、糸の太さと均質性がここで決まる。

混綿された綿を手作業でホッパーに投入。機台の側面にはみ出す屑綿は手で取り除く。下部の大穴(ピット)に溜まった落綿は体ごと入って引き上げた。綿がカード機のローラの間を通って梳かれていく過程で、大量の粉じんが発生した。カード工は、大量の粉じんが舞い上がる中で作業した。集じん機が設置されていても除塵効果は不十分だった。

カード機に関わる作業に「針研ぎ」(エメル)がある。熟練を要する仕事で男子工が従事した。カード機は、時間の経過と共に針布の間に綿が詰まって、梳く効果を減少させる。それを防ぐために針を再生させる作業が針研ぎである。粗い目の金具をドラムやローラーに押し当て回転させながら行う。その際、多量の粉じんが飛散する。針研ぎの作業中は、石綿粉じんの吸引を避ける術がなかった。

【リング・ロービン】

リングは、粗紡に対する精紡の意で、カードで作られた篠(しの)に撚りをかけて糸に仕上げる工程(写真2-5)。

上部の回転台から篠を引いて、下方に並ぶ「錘(すい)」で撚りをかけ巻き取る。普通、紡織工場の規模は錘数で決まる。大手なら何万錘だが泉南の石綿工場はカード機1台当り200~300錘程度。

篠に撚りをかけて高速で巻き取るので粉じんは常時飛散する。篠が切れた場合、隣の錘に巻きついてぐちゃぐちゃになる。「花が咲く」とはこの状態を言う。混綿やカードが男子工に対し、リングは基本的に女子工員が行う。巻き取った「玉」が大きくなるとリングは止まる。玉を外し新たな木管を刺し込み運転を再開する。この動作を繰り返す。作業者は、機台と正対する位置に立つので、リングから発した粉じんを直接体、とくに顔面に受ける形になる。

ロービンは、リング機が出る前の古い型の精紡機で、篠を皿状の置き台に乗せ、水平に回転させて錘に巻き取る装置である。スピードが遅いので、1960年代~70年にリング精紡機に取って代わられた。

リングもロービンも、1~2時間ごとにうちわで扇いで、機械に付着した石綿を掃除する。糸質の低下を避けるためである。そのときも、粉じんが一面に舞い散り、石綿を吸い込んでしまう。

【インター】

インターは、リング精紡機で仕上がった石綿単糸を、2~5本合わせて撚りをかける工程(合糸)(写真2-6)。

インターの後、織布(クロス)工程に行くことが多いが、クロスの厚さは合糸の本数(プライ)で決まる。一般に薄布は2プライ、厚布は3プライ以上で織る。1台のインターの錘数は100~200が多い。各々の錘に後方から単糸が供給され、合糸されてボビンに巻き取られる。

高速のため粉じんが発生しやすいのは、リングの場合と同じ。機械の回転で機械と糸がこすれたり、糸が切れたりすることでも粉じんが出る。インターの稼働時また停止しているときに、はけやブラシを使って粉じんをはたく。ほこりとともに舞い散り、多量の石綿を吸い込むことになる。

■作業工程②

泉南の石綿紡織はここまでが主たる工程で、後は加工工程となる。工場内に紡績設備のほかに織布、パッキン、石綿布団などの機械を備えた栄屋石綿など大手もあったが、多くは、自分の所では紡績のみ(糸まで)を行い、加工は外注に出した。人手不足や敷地の事情もあったと思われる。

外注先は「織り屋」と呼ばれた。紡績機械に比べると織機やパッキン製造機の価格は安く、資金のない者も容易に始めることができた。また親会社からの賃借の形もあったようである。これら「織り屋」は、夫婦、家族を中心に少人数でできたので、特に戦後、泉南地域一帯に広がった。除じん装置のない、あっても貧弱な下請けの実態が想像できる。当然、社会保険等の加入は少なかったと思われる。

【織布】

加工工程のメインは織機で、縦糸横糸に石綿糸を使って広幅の布(クロス)を織った(写真2-7)。

リボンはこの織機を改良して2~3センチから10センチ幅のリボン状の布を織る工程を言う。石綿布(クロス)は、高温・高圧パッキンの素材、電解槽の隔膜や、耐熱被服類の素材等に、リボンは、薄手のものは電気絶縁用に、厚手のものはパイプなどの保温用として使用された。自動車向けのブレーキライニングは、細幅のリボンを複数重ね合わせ、樹脂加工して造った。クロスもリボンも、織り作業であるので、横糸と縦糸がこすれ、粉じんが多く出る。この工程に従事する者は、糸の切れていないことを常時監視しなければならなかった。「杼(ヒ)」が走り「筬(オサ)」が一打ちするたびに、粉じんが舞いあがった。

【パッキン】

パッキンはヤーンと称する石綿糸の束を芯にして、石綿糸を表面に編み上げながら巻きつけていく工程で、和装品の組みひもの原理を応用したものらしい(写真2-8)。

芯がなく中が空洞のものもあった。重化学工場の配管に巻いたり継ぎ目に当てがって、高熱や液漏れを防いだ。太さは直径10センチ大から1センチ大まで様々だった。製鉄の高炉にも使用された。

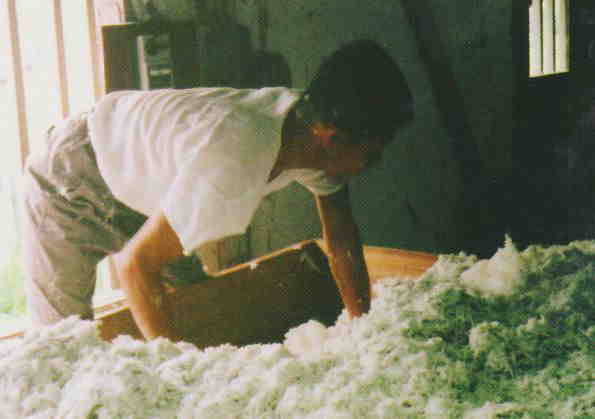

【石綿布団】

この他、「石綿布団」(フトン)と呼ばれる製品が戦前から当地で大量に製造されていた。織布の縁をリボンで縫い合わせて袋状に仕上げ、中に石綿を詰めた。座布団状なので、こう形容したようである。石綿布団は、艦船や蒸気機関車のボイラー駆動部分から発する高熱を遮断するのに有効だった。機械の形に合わせて何通りもの型紙が必要だったと聞く。袋の口から手で生の石綿を押し込んだから、曝露の様は想像に難くない(写真2-9)。