架橋型アクリル酸系水溶性ポリマー粉体による呼吸器疾患の災害調査 (要約版)-労働安全衛生総合研究所 (労安研)2019年1月

厚生労働省は、架橋型アクリル酸系水溶性高分子化合物(以下アクリル酸系ポリマー)の製造をおこなっている化学工場でアクリル酸系ポリマー粉末の袋詰めをしていた複数の労働者が肺障害を発症していたことがわかったことから、通達(基安発0428第2号)を発出した。

本報告書は、この事態についての調査を労安研が2017年1月から実施した災害調査の報告書の要約版である。この要約版は、労安研HPで「2019-01 アクリル酸系ポリマー」 として公開されている。会社による作業環境測定結果が過小評価になっている可能性があることを指摘している箇所など興味深いところがある。

報告書によれば、呼吸器疾患被災者を出した工場では、2011年9月から一般健康診断によって異常所見者が相次ぎ、2016年5月に事案が労働基準監督署に報告されたとある。

したがって、この調査まで約半年、上記通達発出までは、約1年が経過していたことになる。

目次

災害調査報告書 化学工場で発生した呼吸器疾患に関する災害調査(要約版)

労働安全衛生総合研究所~架橋型アクリル酸系水溶性ポリマー

要旨

某化学工場において、架橋形アクリル酸系水溶性ポリマー粉体の包装(袋詰め)作業を実施する関連会社の複数の作業者が呼吸器疾患を発症する事例が発生した。

本件について、厚生労働省と独立行政法人労働者健康安全機構労働安全衛生総合研究所(以下「研究所」という。)で協議した結果、当該事業場においてばく露評価を行う必要があるとの判断から現場測定を実施した。

作業で取り扱うポリマー粉体には大別して A と B の2系統の製品があり、調査当日は、包装場において A と B の両系統の商品の取扱い作業が行われた。

ポリマー粉体は同工場内の別の建屋にある生産ラインで製造され、乾燥後の粉体がドラム缶に充填される。そのドラム缶を別建屋にある包装場の 3 階に移送して、包装用のホッパー上部にある投入口から、作業者がポリマー粉体を投入する。また、同じ建屋内にあるホッパー下部から粉体を袋に受け、充填量の調整をして袋の口を閉じる一連の包装作業がある。本調査では高濃度ばく露が予測される 3 階投入口での投入作業と、1 階の包装作業について個人ばく露測定を実施した。ばく露評価はインハラブル粒子の質量濃度で行った。今回の事案で肺疾患も見られたことから、肺深部まで侵入するレスピラブル粉じんの測定も一部の測定において実施した。また、環境測定も実施した。(用語、測定法は参考資料に記載)

投入作業と包装作業について、作業ごとのばく露濃度と、1 日の作業時間を通した 8 時間加重平均(8h-TWA)の個人ばく露濃度を測定した。インハラブル粉じんの個人ばく露濃度の最大値は、投入作業の 22 分間の平均濃度は 41.8 mg/㎥であった。投入と包装をどちらも行う作業者の 8h-TWA は 3.2~7.6 mg/㎥ であった。包装作業は 1 日を通して実施されるが、ポリマーの系統によらず 8h-TWA は 1 mg/㎥より高かった。また、吸入により肺深部まで侵入するレスピラブル粒子は、インハラブル粒子のうち、およそ 20~30%であった。

以上のことから、投入作業は極めて高濃度なばく露状況になり得ること、包装作業においても高濃度なばく露があること、肺深部まで入り込む微小なレスピラブル粉じんの割合が高いこと、が明らかとなった。ポリマー粉体への高濃度ばく露が本事案の原因であると推測される。ポリマー粉体の取扱い作業が高濃度のばく露状況を作り出すことは明らかであるため、他の種類のポリマー粉体や、他社メーカーのアクリル酸重合ポリマーについても、同様の粉体を取り扱う作業では、十分な対策が求められる。投入口の囲い込みが、逆に投入口付近に高濃度の状況を作り出す可能性があることに注意すべきである。現状ではアクリル酸ポリマーの環境中及び呼吸器内での挙動が明らかでないことから、ばく露対策・健康影響対策に資する研究を進める必要がある。

1.はじめに

某化学工場において、架橋形アクリル酸系水溶性ポリマー(以下、ポリマー)粉体の包装作業を実施する関連会社の複数の作業者が呼吸器疾患を発症する事案が発生し、一部の労働者から労災申請がされた。この件について厚生労働省(以下、厚労省)から独立行政法人労働者健康安全機構労働安全衛生総合研究所(以下、研究所)に対して業務上疾病の可能性について問い合わせがあった。所轄の労働基準監督署(以下、監督署)が収集した関連資料等を分析し、現場でのばく露状況の調査等が必要であるという判断から、平成 29 年 1 月 20 日に厚労省から依頼を受けて、1 月 30 日に監督署とともに現場視察を行った。その結果、さらに詳細なばく露評価が必要であると判断し、3 月と 7 月に労働者のばく露状況について現場測定を実施した。

2.調査の背景

当該作業場で作業歴のある労働者において平成 23 年 9 月以降、一般健康診断の胸部 X 線検査での所見や自覚症状等から、病院で再検査を受けた労働者が、それぞれ異なる呼吸器疾患の診断を受けることが相次ぎ、平成 28 年 5 月に当該事案が監督署に報告された。何らかの呼吸器疾患を発症した労働者は、ポリマー粉体の包装を行う包装場(1 名はドラム缶詰めを行う別建屋の包装場での作業経験があり、包装場に配置換えがあった)で作業に従事していた。

ポリマー粉体は重合時に使用される有機溶媒により、大別して A と B の 2 系統の製品がある。製造時に A 系の 10 種類と、B 系の 3 種類がある。A 系は平成 13年から製造が開始された。

ポリマーは、同工場内の別の建屋にある生産ラインで製造され、乾燥後の粉体が包装場でドラム缶に充填される。そのドラム缶は包装作業を行う建屋である当該包装場にフォークリフトで持ち込まれ、建屋の3階に移送され、包装用のホッパー上部にある投入口から製品が投入される。包装作業はホッパー下部で落下する粉体を紙袋に受け、充填量の調整をして袋の口を閉じる一連の作業である。

包装場は平成 2 年 5 月に旧製造施設を改修したものである。平成 21~22 年に、間仕切りや出入口のシートシャッターなどが整備された。

3.調査内容

3.1 事前調査

平成 29 年 1 月 30 日に監督署職員と、研究所の職員 2 名が現地を訪問し、作業の内容や作業場の状況を調査した。

包装場は 3 階に製品の投入口があり、A 系は真下のホッパーから取出し口へ、B系は同じ建屋の中をラインで送られてから取り出される。すなわち、3 階では B 系と A 系の両方が取り扱われ、1 階の包装時には A 系とB 系は、それぞれの取り出し口付近で扱われる。

作業者は、投入、包装、ドラム缶の移動、ビニル袋に包装した製品を入れるための段ボール箱の準備、等の仕事を分担して実施するため、ばく露状況は作業者・作業日・生産量で変化すると考えられる。

3 階の投入口付近は製品粉体が付着しており、粉体の飛散が多いことが推測された。平成 28 年 5 月より作業環境対策を実施しており、全体換気や排気設備の風速を上げ、投入口からホッパーへの吸引速度を増やす対策がなされた。更に、投入口周辺への粒子の飛散を防止する目的で、投入時には投入口付近をプラスチックカーテンで囲い込む対策が取られた。1 階の包装作業では粉体の取り出し口や袋の開口部付近に局所排気が設置されているが、袋の口を閉じる際や、充填量を調整するためにヒシャクで粉体を量り取る際などに粉体の飛散が目視で確認できた。

現場調査の前にあらかじめポリマー粉体の性質を把握する必要があるため、ポリマー粉体 11 種類のサンプルを受け取った。

【事前調査の結論】

(1)高濃度短時間の投入作業と、相対的に濃度は低いが長時間に渡る包装作業について詳細なばく露評価が必要である。

(2)呼吸器疾患事案が発生した時期、すなわち作業環境対策以前の状況についてもばく露状況の知見を得るため、改善前の状況を再現して調査することも必要である。

(3)サンプルの吸湿について検討したが、吸湿が秤量値に大きく影響しないことを確認し、質量濃度によりばく露調査を実施することとした。

3.2 第 1 回現場調査

研究所における検討の結果、投入作業時には環境対策の条件をできるだけ改善前に戻した状態(改善前)と、現在の条件(改善後)での作業を依頼し、ばく露濃度を測定することとした。包装場で当日作業する 6 名について、作業ごとに分けて粉じんの個人ばく露濃度を測定することとした。監督署や事前調査における聞き取りから、ガーゼマスクを使用していたときには鼻に粉体が詰まったり、口内が粘ったりしたことがあったとの情報から、インハラブル(参考資料参照)粒子を測定することとした。また、呼吸器疾患のうち一部では肺疾患が認められていることから、レスピラブル(参考資料参照)粒子についての情報を得るため、作業の近傍で環境濃度としてレスピラブル粉じんとインハラブル粒子とを測定することとした。更に、作業によるばく露を判断するために、環境濃度の測定点においては粉じん計によるリアルタイムモニタリングも実施した。(測定方法や用語については、参考資料にまとめた。)

前述したとおり、事前調査時にポリマー粉体のサンプル品を受け取り、サンプリング試料を研究所に持ち帰って秤量する際の試料の質量安定性についてあらかじめ確認した。

3.2.1 作業内容

調査当日は、包装場では B 系の 1 種と、A 系の 1 種を取り扱う作業が行われた。

投入口周辺への粒子の飛散を防止する目的で、投入時には投入口付近をプラスチックカーテンで囲い込む対策が取られたため、改善後、作業者はその囲い込みの内側で作業している。1 階の包装作業では粉体の取り出し口付近に局所排気が設置されているが、袋の口を閉じる際や、充填量を調整するためにヒシャクで粉体を量り取る際に粉体の飛散が確認できた。

作業者 A~F の 6 名は投入と包装の作業が割り振られていたが、作業者により内容は異なった。11~12 時の間は排気設備の風量を改善前に戻し、プラスチックカーテンによる囲い込みのない、改善前の状態で投入作業を実施した。

なお、午後 2 時頃に別建屋の包装場で、ポリマー粉体のドラム缶への充填作業が実施されたので、併せて測定を行った。

3.2.2 測定内容

個人ばく露測定

作業ごとに細分化して個人ばく露測定を行った。IOM サンプラーを作業者の襟元に、吸引ポンプを腰に取り付けて粒子を捕集した。投入作業では 30~60 分、包装作業では 30 分~5.5 時間の捕集時間であった。投入・包装以外のドラム缶移動作業や段ボール箱の準備作業の際には捕集を行わなかった。作業者 C は 11 時~11時半にドラム缶の移動作業を実施している時も捕集を継続した。なお、捕集時の条件は参考資料に記載する。

環境測定

3 階投入場所の近傍 1 カ所と、1 階の包装場所の 4 カ所で IOM サンプラーと吸入性粉じんサンプラーを三脚に取り付けて粒子を捕集した。3 階は投入口とドラム缶を避けて、投入口から 2 m 程度離れた位置で、午前中に 2 試料を捕集した。包装場所については、作業者の背後あるいは横と包装ラインの裏側の 2 カ所で、発生源から 1-1.5 m 程度離れた、床上 1.2 m 程度の位置で、A 系と B 系で午前と午後に、合わせて 8 試料を捕集した。

個人ばく露測定、環境測定ともに捕集した試料は研究所に持ち帰り、粒子の質量を測定した。保存時のフィルターや吸入性粉じんサンプラーの衝突板の質量の変動は、現場に持って行ったブランクフィルターの質量変化により確認した。製品粒子をフィルターに乗せてあらかじめ質量の変動を見たが、定量に問題のない範囲であった。

3.2.3 測定結果

個人ばく露濃度

各作業時間の平均濃度としての個人ばく露濃度は表 1 のとおりであった。

投入作業には 4 名が従事しており、30~60 分間の投入作業時間の粒子の質量濃度は、改善前と改善後についてそれぞれ B 系で 25.6 mg/㎥ と 4.2mg/㎥、A 系で38.0 mg/㎥ と 41.8 mg/㎥であった。改善後には作業場所を囲い込んでいるため、作業場所の空間容積が狭くなったために、A 系で濃度が高くなる事例が生じた可能性がある。また、投入口から粉体が落ちにくい場合や担当作業の手順による違いも含まれる。

一方、包装作業における作業時間の平均濃度は B 系で 4.0~5.9 mg/㎥、A 系では 4.8~5.0 mg/㎥ であり、取り扱う製品による差は認められなかった。包装作業の従事時間は作業者により大きく異なり、1 から 5.5 時間程度であった。作業時間内の平均濃度の最高値は 5.9 mg/㎥と高い値を示した。16 時以降の作業については測定していないため、8h-TWA は推定値であるが、包装作業のみに 5.5 時間従事していた作業者の個人ばく露濃度は 4.0 mg/㎥ であったので、測定終了時に作業も終了したと考えると、8h-TWA は 2.8 mg/㎥、8 時間継続したと考えると 4.0 mg/㎥ となる。

別建屋の包装場でのポリマー粉体のドラム缶への充填作業時間(34 分間)中の平均ばく露濃度は 20.1 mg/㎥ と極めて高かった。しかしながら、作業者から 3 m程度離れ、建屋内の建屋開口部付近にいた研究員が装着していた IOM サンプラーのデータは 0.7 mg/㎥ と低濃度であった。

環境濃度

次に環境濃度を表 2 に示す。インハラブル粒子濃度は 3 階投入場所の 1~2.5 時間の平均濃度で 0.89~1.54 mg/ ㎥ であり、1 階包装場所では約 1 日の平均濃度として 0.80~2.85 mg/ ㎥ であった。「包装裏」と記した測定点は袋の開口部に近いため、高濃度になったものと考えられる。包装のみに従事していた作業者(C)について、個人ばく露濃度と包装ラインの裏側の環境濃度は同程度であった。

レスピラブル粒子の環境測定は、3 階と 1 階包装場所のうち作業者の背後あるいは横で実施した。レスピラブル粒子の濃度は投入作業で 0.3~0.8 mg/ ㎥ 、包装作業で 0.2~0.4 mg/ ㎥ であった。表 3 に示すとおりレスピラブル粒子のインハラブル粒子に対する割合は 22~34%であった。

3.2.4 第 1 回測定のまとめ

包装場の投入作業と包装作業について、作業ごとに粒子の個人ばく露測定を実施した。(11~12 時の作業の実施時には、投入場所の環境対策を本事案が生じた平成28 年 5 月以前の状態に戻して作業時の測定を行った。)結果は次のようであった。

- 投入作業は極めて高濃度なばく露状況になり、4.2~41.8 mg/㎥ であった。粒子濃度の最大値を示した投入作業は、22 分間の作業時間中の平均濃度である。この作業のみ実施したとしても、8h-TWA は 1.8 mg/ ㎥ となる。

- 改善策として実施された投入作業の囲い込みが、作業の状況によっては高濃度の状況を作り出す可能性がある。

- 包装作業においても 4.0~5.9 mg/ ㎥ の高濃度なばく露があった。

- 肺深部まで入り込む微小なレスピラブル粒子のインハラブル粒子に対する割合が 22~34%と高かった。

- 別建屋の包装場でのおよそ 34 分間のドラム缶への充填作業でも 20.1 mg/ ㎥ のばく露があった。

今回の個人ばく露測定は投入と包装作業に限定されており、他の作業におけるばく露についての数値がないため、作業者の 8h-TWA は算出しなかったが、短い作業時間の限定された作業のばく露濃度から 8h-TWA を推定した場合でも、ポリマー粉体粉体の取扱い作業が高濃度のばく露を引き起こすことが推測される。

会社が実施している作業環境測定の結果からは、ばく露濃度が低いことを想定して現場測定を実施した。しかしながら、投入の作業は 30 分から 1 時間であるが、極めて高濃度なばく露が懸念されることが明らかとなった。今回の環境測定では濃度の高いところを選んで測定したため、濃度が高かったと思われる。また、投入作業はカーテンによる囲いの中で行われるが、B 測定値を囲いの外で実施すると高濃度ばく露を見逃す可能性がある。包装作業においても、測定点の位置により環境濃度が最大 5 倍異なった。

今回の調査では高濃度ばく露の発生が懸念される作業についてのみ測定を実施し、労働者のばく露を評価する際に一般的に用いられる 8 時間の時間加重平均値(8h-TWA)は求めていない。今後の対策を考えるために、正確な 8h-TWA を測定する必要がある。また、以前この作業により呼吸器疾患と診断された労働者が作業している職場や、包装場に短時間入場する作業者のばく露状況についてデータを取得する必要がある。

3.2.5 作業者からの聞き取り

監督署及び研究所による事前調査時に作業者からの聴き取りを実施した。(なお、「改善前」とは平成 28 年 5 月以降に実施された改善を行う前のことを指す。)

- 平成 11 年 6 月 11 日にガーゼマスクを使い捨て式防じんマスク DS1 に変更した。平成 28 年 3 月 30 日以降、防じんマスク DS2 を使用していたが、平成 28 年 5 月 2 日以降電動ファン付呼吸用保護具(PAPR)を使用している。マスクの機能及び着用方法は説明済みである。フィッティングや交換頻度は作業者任せであり、使い捨て式を使用していたときに、鼻部の金具の折曲げをしていない作業者もいた。

- 補助作業者(フォークリフト運転者や段ボール準備作業)では、マスク未着用のことがあった。

- 口の中が粘ることがあり、うがいをしていた。(経口摂取による有害性については、品質保証のために試験済であり、無害とされている。)

- 作業後に鼻の中にゼリー状の塊ができることがあった。

- 作業時には、つなぎ作業服、ヘルメット、ゴーグル、ヘアネット、防じんマスク、安全靴、手袋(甲:繊維、掌:ゴム)を着用する。全身が白くなることがある。

- 作業後には包装場の外で、エアブラシまたは掃除機で作業着に付着した粉を払う。

★作業着の交換については未確認

3.3 第 2 回現場調査

第 1 回調査の結果、高濃度の粒子へのばく露が観察されたことから、第 2 回調査を追加することとした。

- 包装場での作業者及びおよび短時間の立ち入りしかしないフォークリフトの運転者について、インハラブル粒子の 8h-TWA ばく露値を測定する。

- 一部では肺疾患が認められていることから、肺深部まで侵入する微小粒子であるレスピラブル粒子への作業者のばく露値を測定する。

- 別建屋の同じポリマー粉体の包装場についても、8h-TWA ばく露値を測定する。

- 別建屋の別ポリマー粉体の包装場についても、作業者の 8h-TWA ばく露値を測定する。

- 第 1 回測定と同様に環境濃度の測定を行い、粉じん計によるリアルタイムモニタリングも実施する。

3.3.1 作業内容

調査当日は、包装場では B 系の 1 種と、A 系の 1 種(第 1 回調査時の相当品)を取り扱う作業が行われた。作業者の作業内容と作業時間について細かい記録は残さず、ばく露濃度が高い投入作業業の回数を記録するに留めた。別建屋の包装場におけるドラム缶への充填作業は朝 1 回のみであった。別ポリマーの包装場においてはフレキシブルコンテナへの充填作業が行われ、午前中 84個、午後 36 個が充填された。

3.3.2 測定内容

個人ばく露測定

包装場、別建屋の包装場、別建屋の別ポリマー粉体の包装場の作業者の襟元にIOM サンプラーを、腰に吸引ポンプを取り付けて 1 日の作業を通じて、休憩時間以外は粒子を捕集した。なお、捕集時の条件は参考資料に記載する。包装場で投入作業も担当する 2 名の作業者には、吸入性粉じんサンプラーも同時に装着して、飛散粒子の粒子径の違いについての情報を得た。

環境測定

3階投入場所の近傍 1 カ所と、1 階の包装場所の2カ所で IOM サンプラーと吸入性粉じんサンプラーを三脚に取り付けて始業時から終業時まで連続して粒子を捕集した。粉じん計 LD-5R(柴田科学製)も同じ場所に設置して連続測定を行った。3 階は投入口を囲うカーテンの外側の位置で、1 階は B 系の包装場所の裏側と、環境濃度が低いと推測される入口付近の階段付近で同様に測定した。

個人ばく露測定、環境測定ともに捕集した試料は研究所に持ち帰り、粒子の質量を測定した。保存時のフィルターや吸入性粉じんサンプラーの衝突板の質量の変動は、現場に持って行ったブランクフィルターの質量変化により確認した。製品粒子をフィルターに乗せてあらかじめ質量の変動を見たが、定量に問題のない範囲であった。

3.3.3 測定結果

個人ばく露濃度

8h-TWA としてのインハラブル粒子への個人ばく露濃度を表 4 に示す。包装場で測定した包装担当の 4 名のうち 3 名が投入作業も行った。インハラブル粒子の質量濃度の 8h-TWA 値は、1.4~7.6 mg/ ㎥ であり、投入作業のある作業者の濃度が高かった。作業場内での作業時間が少ないフォークリフト運転者では 0.38 mg/ ㎥ であった。

別ポリマーの包装場の作業者の 8h-TWA は 0.4 mg/ ㎥ であった。この包装場では終日包装作業が行われており、平均的にこの程度の濃度のばく露が存在すると考えられる。別建屋の包装場のポリマー粉体のドラム缶への充填作業者の 8h-TWAばく露濃度は 0.3 mg/ ㎥ であった。この包装場の作業者は朝 1 回包装作業をしたのみなので、短時間高濃度ばく露があることは明らかである。第 1 回調査においてこの包装場での充填作業は短時間で 20.1 mg/ ㎥ のばく露が観察されたが、8h-TWA値はその値の時間平均値に相当する濃度となった。研究所の職員についても個人ばく露を測定したが、包装場に長くいた研究員の濃度は、包装場内や工場内を広く歩いていた研究員の濃度より高かった。

レスピラブル粒子の濃度を 2 名の作業者と研究所の職員 1 名について測定したところ、2.1, 0.3, 0.2 mg/ ㎥ であった(表 5)。インハラブル粒子へのばく露と類似した傾向があった。

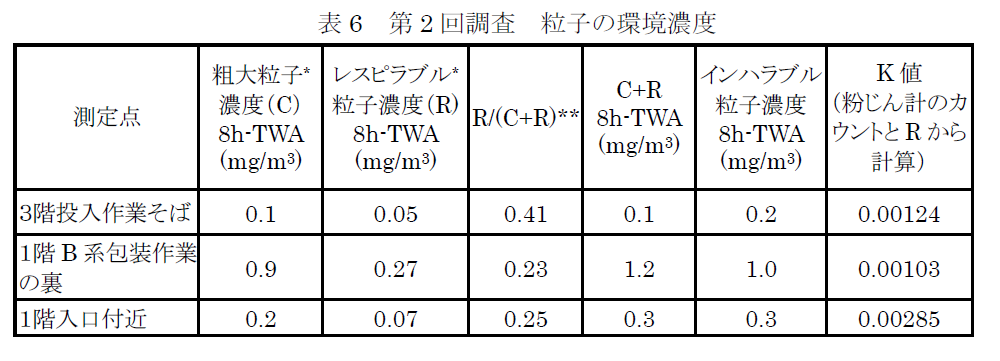

環境濃度

次にインハラブルとレスピラブル粒子の環境濃度を表 6 に示す。インハラブル粒子濃度は 3 階投入場所の囲いの外で 0.2 mg/ ㎥ 、1 階 B 系包装場所の裏では 1.0 mg/ ㎥ であった。1 階の階段付近では 0.3 mg/ ㎥ であった。個人ばく露濃度に比べると環境濃度は低濃度であった。一方、レスピラブル粒子は 0.05~0.3 mg/ ㎥ であった。表 6 に示すとおりレスピラブル粒子のインハラブル粒子に対する割合はいずれの場所でも 20%より大きかったが、計算の際に分母となる粗大粒子の質量が小さいことと、衝突板のグリースの質量の変動を考慮すると、数値の信頼性は個人ばく露の数値よりも低い。

3.3.4 粉じん計による測定

3ヵ所に粉じん計を設置して、粉じん発生の時間変化を観察した。3 階の投入口付近は囲いの外でも、作業時にピークが観察された。1 階の包装場所の裏では多数のピークが見られ、作業中には間欠的に粉じんが発生しているのが分かる。ピーク高さは投入口付近よりも高く、局所排気設備はあったが、有効とは言えない。建屋入り口の作業から離れた地点では他の測定場所よりは低い濃度であったが、出入口に近いため作業からの粉じんだけでなく、建屋外の空気中の粉じんの影響もあると思われる。並行測定を実施しなければ、粉じん計で粉じん濃度の絶対値を知ることはできないが、粉じんの発生源となる作業を見つけ、環境対策の効果を見るためには有効である。

3.3.5 第 2 回測定のまとめ

包装場、別建屋別ポリマーの包装場、別建屋の同じポリマーの包装場において、ポリマー粒子へのばく露について 8h-TWA 濃度を測定した。

- 包装場では、投入作業と包装作業を実施する作業者は高濃度なばく露状況であり、濃度は 1.4~7.6 mg/ ㎥ であった。投入作業があるとばく露濃度は 3mg/ ㎥ を上回った。包装場に短時間立ち入るフォークリフト運転者では 0.4mg/ ㎥ であった。

- 別ポリマーの別建屋の包装場では 1 日に 120 回の充填作業がなされ、0.4mg/ ㎥ のばく露があった。別建屋の作業場では1シフトで 1 回程度の充填作業があったが、8h-TWA 濃度は 0.3 mg/ ㎥ であった。

- 投入作業を実施する作業者について、レスピラブル粒子濃度を同時に測定した結果、0.3~2.1 mg/ ㎥ のばく露があり、インハラブル粒子の 20~30%は微小なレスピラブル粒子であった。

- 環境濃度は個人ばく露濃度より相当程度低かった。環境濃度だけではばく露状況を的確に把握できないことがあった。

- 有害性の低い粉じんのレスピラブル粒子の許容濃度は 2 mg/ ㎥ であるが、作業者 A のばく露濃度はこの値を超えている。総粉じんの許容濃度は 8 mg/ ㎥ であるが、作業者 A, C はこの値の 50%を超えており、更なる対策が必要である。有害性の高い粒子では更に許容濃度が低くなるため、一層の注意が必要である。

4.現場調査のまとめ

調査の結果、当該工場のポリマー粉体の取扱い作業場では、作業者が高濃度のポリマー粉体にばく露した可能性が明らかとなった。特に、ホッパーへの投入作業における個人ばく露濃度は極めて高く、1 時間以下の投入作業時間での平均濃度で、20 mg/ ㎥ を超える事例があった。8h-TWA 濃度も最大で 8.0 mg/ ㎥ であり、投入作業が一日に 1 回実施されるだけでも、8h-TWA 濃度は 3 mg/ ㎥ を上回った。包装作業だけであっても 1 mg/ ㎥ より高かった。投入場所では囲い込みや排気設備の排気量を増加させるなど対策がとられていたが、ホッパーへの吸引速度と投入粉体量の調整(手作業、個人差あり)がうまく行かず、極端な高濃度になる可能性がある。特に、プラスチックカーテンで囲うことで作業容積が小さくなると、囲い内部のばく露濃度が高くなる一方、囲いの外の濃度は低くなるため、作業環境測定ではばく露を低く見積もることになった。第 1 回調査では、作業環境対策前と後でのばく露濃度を比較したが、個人ばく露濃度について改善は見られなかった。

ポリマー粉体は水分のある表面に容易に付着して取れにくくなる。付着したポリマー粉体は周囲の水分を取り込んで膨潤しゼリー状、更にはシート状になって広い面積を覆う。通常の粉じんよりも単位質量で組織に密着する面積が広くなることが考えられる。付着したゼリー状のものは生体内の液体に移行すると思われるが、移行の速度や移行の際の状態についても情報がない。ポリマーの呼吸器内での挙動や有害性の機序については、研究が必要である。

以上のことから、包装場における災害事例は、有害性を予知できなかったポリマーへの高濃度ばく露により発生したと推測される。また、微小な吸入性粉じんの割合が高いことは、注目に値する。別建屋の同じポリマーの包装場での短時間ばく露濃度が高いことから、この包装作業によっても不適切な作業管理により災害が発生する可能性が高い。また、別建屋の別ポリマーの包装場においても 0.33 mg/ ㎥ の8h-TWA ばく露濃度が観察された。

参考資料 測定内容について

1.粉じん粒子のサンプリング

粒子を捕集し,粒子の質量濃度を測定した。粒子はその直径(正確には空気力学径 注1)に依存して,呼吸器の異なる部位まで侵入し,一部が沈着する。当該ポリマーについては飛散時の粒径分布が不明であることから,大粒径のインハラブル粉じんを測定し,一部の試料についてレスピラブル注2 粉じんを並行して測定した。

注 1:空気力学径とは,密度が 1 g/㎤の球形の粒子を仮定した場合の粒子径である。

注 2:粒子は呼吸により空気とともに体内に吸い込まれると,粒径に応じて呼吸器の異なる部位まで到達し,一部が沈着する。ISO 7708 では吸入した粒子の呼吸器内での到達域に応じて,大きい粒子から順番に、インハラブル(Inhalable)粒子,ソラシック(Thoracic)粒子,レスピラブル(Respirable)粒子と定義しており,粒子が小さいほど深部まで到達する。ISO の定義では、インハラブル粒子は空気力学径が 100µm 以下,レスピラブル粒子はインハラブル粒子の一部であるが,測定する際には 50%カットオフ径が 4 µm の装置を使用する。

2.使用機器と測定方法

① IOM サンプラー(米国 SKC 社製)

インハラブル粉じんを捕集する。高濃度の環境や近くに発生源がある場合には 100 µm でカットされない大きな粒子が飛び込んで、データにばらつきが生じる。サンプラー壁面に付着する粒子が多い場合がある。

② レスピラブル粉じん用サンプラー(柴田科学製,NWPS-254)

レスピラブル粉じんを捕集する。サンプラーは、上流側にグリースを塗布した衝突板と、下流側に粉じんをろ過捕集するフィルターを有する。衝突板では粗大粒子が捕集され、フィルターにはレスピラブル粒子が捕集される。

個人ばく露を測定する際には、どちらのサンプラーについても、作業者の襟にサンプラーを、腰に小型ポンプをつけ、チューブで連結する。二つのサンプラーとも,あらかじめ秤量したフィルター(PALL 製,T60A20)をサンプラーに取り付け,粉じんをフィルター上に吸引捕集した。一定時間粉じんを捕集した後,密封して研究所に持ち帰り、フィルターを秤量した。捕集前後の質量の差を粉じん量とする。フィルター、衝突板ともに捕集前後の温度や湿度の変化により質量が変動するが、測定したものと同じように現場に持ち込み、持ち帰った試料(トラベルブランク)についても質量を測定し、その変動分を差し引いて試料の質量とした。衝突板のトラベルブランクの変化量は捕集粒子量の 5~30%であり、データの信頼性はフィルター捕集に比べて低いため、有効数字は 1~2 桁である。